Terutama ketika formula produksi sering berubah, bagaimana bagian batching dapat dengan cepat menyesuaikan metode batching untuk memastikan efisiensi dan kualitas?

Ketika formula produksi sering berubah, bagian batching perlu mengambil serangkaian langkah untuk dengan cepat menyesuaikan metode batching untuk memastikan efisiensi dan kualitas. Berikut adalah beberapa langkah dan strategi utama:

1. Desain sistem batching fleksibel

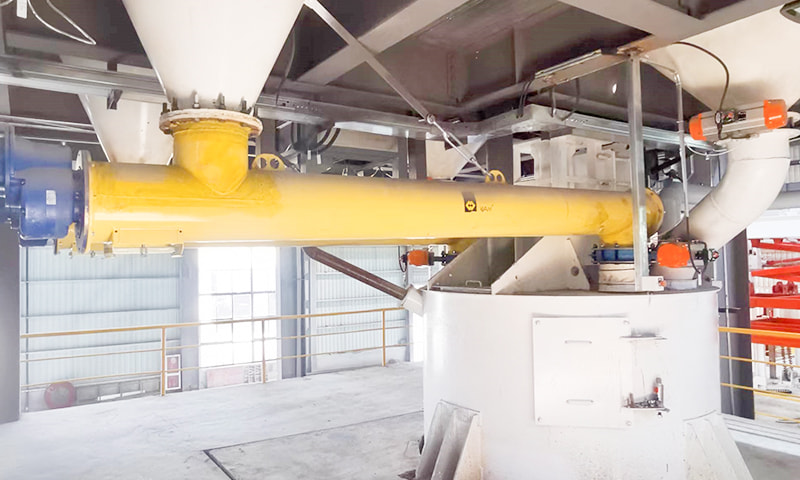

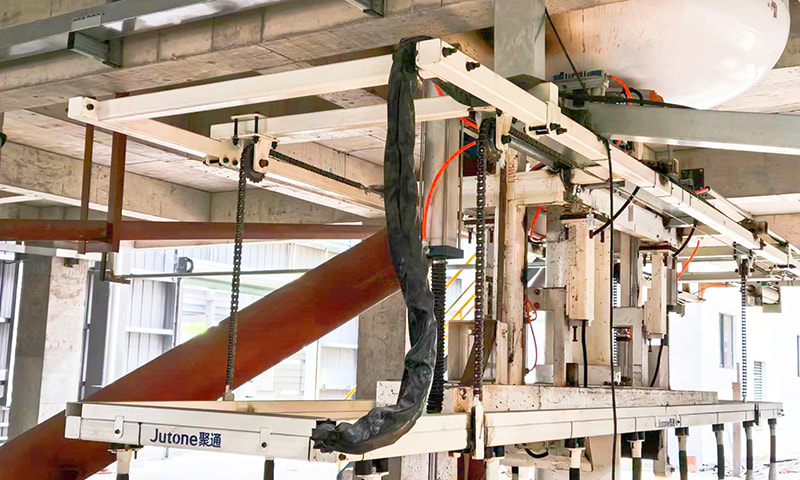

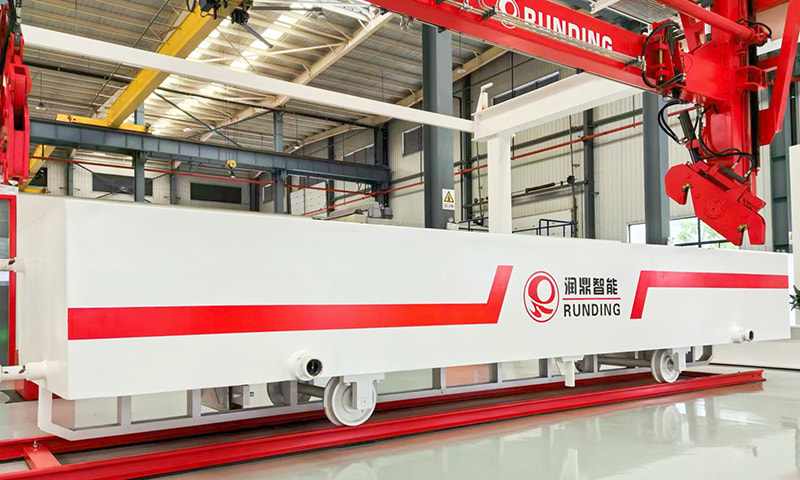

Pertama, bagian batching harus dilengkapi dengan sistem batching fleksibel yang dapat dengan cepat beradaptasi dengan persyaratan berbagai formula. Ini termasuk penggunaan controller yang dapat diprogram (PLC) atau sistem kontrol otomatis yang serupa, yang dapat dengan cepat beralih antar formula dengan memodifikasi parameter perangkat lunak. Pada saat yang sama, sistem harus mendukung berbagai metode batching, seperti batching otomatis, batching manual, dan batching semi-otomatis, untuk memenuhi berbagai kebutuhan produksi.

2. Pengukuran dan kalibrasi yang akurat

Sangat penting untuk memastikan keakuratan peralatan pengukuran. Bagian batching harus mengkalibrasi peralatan pengukuran secara teratur untuk memastikan bahwa bacaannya akurat. Ketika formula berubah, ulangi peralatan yang relevan agar sesuai dengan persyaratan formula baru. Selain itu, penggunaan sensor dan instrumen presisi tinggi juga dapat meningkatkan keakuratan pengukuran.

3. Mekanisme switching resep cepat

Tetapkan mekanisme switching resep cepat untuk mengurangi dampak perubahan resep pada efisiensi produksi. Ini termasuk mengembangkan proses switching resep terperinci dan spesifikasi operasi, dan operator pelatihan untuk menguasai keterampilan switching. Pada saat yang sama, menggunakan teknologi informasi, seperti sistem manajemen resep elektronik, informasi resep dapat diperbarui dan ditransmisikan lebih cepat, mengurangi kesalahan manusia.

4. Komunikasi dan Koordinasi yang Efektif

Bagian batching harus mempertahankan komunikasi dan koordinasi yang erat dengan perencanaan produksi, kontrol kualitas dan departemen lainnya. Saat resep berubah, beri tahu departemen yang relevan secara tepat waktu dan buat persiapan. Melalui kerja tim, pastikan bahwa bagian batching dapat dengan cepat beradaptasi dengan persyaratan resep baru dan memastikan efisiensi produksi dan kualitas produk.

5. Optimalisasi dan Peningkatan Berkelanjutan

Bagian batching harus terus memperhatikan dan mengevaluasi efisiensi dan kualitas proses batching. Identifikasi masalah potensial dan titik peningkatan dengan mengumpulkan dan menganalisis data produksi. Menanggapi seringnya perubahan dalam resep, terus mengoptimalkan proses desain dan operasi sistem batching untuk meningkatkan fleksibilitas dan kemampuan beradaptasi sistem. Pada saat yang sama, dorong operator untuk mengajukan saran perbaikan dan bersama -sama mempromosikan peningkatan terus menerus dari bagian batching.

Ketika formula produksi sering berubah, proses batching perlu memastikan efisiensi dan kualitas melalui desain sistem batching yang fleksibel, pengukuran dan kalibrasi yang tepat, mekanisme switching formula cepat, komunikasi dan koordinasi yang efektif, dan optimasi dan peningkatan yang berkelanjutan.

Bagaimana cara menghindari masalah kualitas seperti kekasaran, sarang lebah, dan lubang selama proses penuangan?

Dalam proses penuangan, menghindari masalah kualitas seperti kekasaran, sarang lebah, dan lubang selama proses penuangan adalah tautan utama untuk memastikan kualitas dan daya tahan komponen beton. Berikut ini adalah beberapa langkah dan saran spesifik:

1. Kontrol secara ketat rasio campuran beton

Keakuratan rasio campuran beton secara langsung mempengaruhi kekuatan, kemampuan kerja, dan kepadatan beton. Oleh karena itu, desain rasio campuran harus secara ketat sesuai dengan persyaratan desain, dan jumlah dan proporsi berbagai bahan baku harus dikontrol secara ketat selama proses konstruksi. Pada saat yang sama, peralatan pencampuran harus dikalibrasi dan dipelihara secara teratur untuk memastikan pengukuran yang akurat.

2. Memperkuat manajemen kualitas proyek bekisting

Kekakuan, stabilitas, dan penyegelan bekisting memiliki dampak penting pada kualitas cetakan beton. Sebelum memasang bekisting, kerataan bekisting dan keketatan sendi harus diperiksa dengan cermat untuk memastikan bahwa tidak ada puing atau kerusakan pada permukaan bekisting. Selama proses penuangan, dukungan bekisting harus sering diperiksa untuk mencegah bekisting dari deformasi atau kebocoran. Untuk sambungan bekisting, strip atau kaset penyegelan harus digunakan untuk menyegelnya untuk memastikan bahwa tidak ada kebocoran.

3. Standarisasi Operasi Getaran

Getaran adalah tautan utama dalam proses tuang beton dan secara langsung terkait dengan kekompakan dan keseragaman beton. Saat bergetar, prinsip "penyisipan cepat dan penarikan lambat" harus diikuti untuk mengontrol waktu getaran dan kedalaman penyisipan untuk memastikan bahwa gelembung dan kelebihan air di dalam beton habis. Untuk area dengan batang dan sudut baja padat, vibrator kecil atau getaran manual harus digunakan untuk memperkuat getaran untuk mencegah getaran yang terlewatkan dan getaran yang tidak memadai.

4. Kontrol yang wajar atas kecepatan dan tinggi menuangkan

Kecepatan dan tinggi tuang juga berdampak pada kualitas beton. Kecepatan tuang yang terlalu cepat dapat dengan mudah menyebabkan pemisahan beton dan getaran yang tidak merata; Tinggi penuang yang terlalu tinggi dapat dengan mudah menyebabkan percikan beton dan pemisahan. Oleh karena itu, selama proses penuangan, kecepatan dan tinggi tuang harus dikontrol secara wajar sesuai dengan situasi yang sebenarnya, dan metode tuang dan bubur berlapis harus digunakan untuk memastikan bahwa setiap lapisan beton dapat sepenuhnya bergetar dan dipadatkan.

5. Memperkuat pekerjaan pemeliharaan

Setelah beton dituangkan, pekerjaan pemeliharaan harus dilakukan pada waktunya. Tujuan pemeliharaan adalah untuk menjaga permukaan beton lembab dan meningkatkan reaksi hidrasi dan pengembangan kekuatan semen. Waktu curing harus ditentukan sesuai dengan tingkat kekuatan beton, kondisi iklim dan faktor -faktor lain, umumnya tidak kurang dari 7 hari. Selama periode curing, air harus ditaburkan secara teratur atau ditutupi dengan bahan pelembab untuk mencegah permukaan beton mengering dan retak.

6. Memperkuat Inspeksi dan Penerimaan Kualitas

Selama proses penuangan dan setelah menuangkan, inspeksi dan penerimaan kualitas beton harus diperkuat. Konten inspeksi termasuk rasio campuran, kemerosotan, getaran, dukungan bekisting, dan pemeliharaan beton. Masalah kualitas yang ditemukan harus ditangani dan diperbaiki pada waktunya untuk memastikan bahwa kualitas komponen beton memenuhi persyaratan desain.

Untuk menghindari masalah kualitas seperti pitting, sarang lebah, dan lubang selama menuangkan, perlu untuk memulai dari berbagai aspek, termasuk kontrol ketat rasio campuran beton, memperkuat manajemen kualitas rekayasa bekisting, menstandarisasi operasi getaran, mengontrol kecepatan dan tinggi yang secara wajar, penguatan pekerjaan pemeliharaan, dan memperkuat inspeksi dan penerimaan kualitas. Implementasi langkah -langkah ini akan membantu meningkatkan kualitas dan daya tahan komponen beton.