07. Bagian Pengelasan Ruang Pengetahuan industri

Metode pengelasan yang tepat apa yang dapat digunakan untuk mengontrol ketinggian las secara wajar untuk meningkatkan kualitas pengelasan?

Dalam proses pengelasan, kontrol ketinggian las adalah salah satu faktor kunci untuk memastikan kualitas pengelasan. Tinggi las yang masuk akal tidak hanya dapat meningkatkan kekuatan dan ketahanan korosi sambungan yang dilas, tetapi juga mengoptimalkan kinerja keseluruhan struktur dan memperpanjang masa pakai. Untuk mencapai tujuan ini, sangat penting untuk mengadopsi metode pengelasan yang tepat. Artikel ini akan memperkenalkan secara rinci beberapa metode pengelasan yang efektif dan aplikasinya dalam mengendalikan ketinggian las.

1. Pengelasan multi-lapisan multi-lapisan

Pengelasan multi-lapisan multi-pass adalah teknologi yang biasa digunakan untuk pengelasan pelat tebal. Dengan pengelasan lapisan dan lintasan, kedalaman penetrasi dan lebar setiap lapisan lasan dapat dikontrol secara efektif, sehingga menghindari tinggi lasan yang berlebihan karena konsentrasi panas selama pengelasan tunggal. Dalam proses pengelasan multi-lapisan multi-lapisan, tukang las perlu secara akurat mengatur parameter pengelasan setiap lapisan dan setiap lintasan, seperti arus pengelasan, tegangan, kecepatan pengelasan, dll., Menurut ketebalan pelat, posisi pengelasan dan karakteristik bahan pengelasan. Dengan mengumpulkan lapisan demi lapisan, lasan yang seragam dan stabil akhirnya terbentuk, sehingga ketinggian las dijaga dalam kisaran yang masuk akal.

2. Pengelasan ayunan

Pengelasan ayunan adalah metode pengelasan di mana batang pengelasan atau senjata pengelasan diayunkan secara horizontal selama proses pengelasan. Metode pengelasan ini dapat meningkatkan lebar lasan dan mengontrol kedalaman lasan sampai batas tertentu, sehingga menyesuaikan lasan berlebih. Keuntungan dari pengelasan ayunan adalah bahwa ia dapat secara merata mendistribusikan panas pengelasan, mengurangi kepanasan lokal, dan mengurangi risiko retakan las dan deformasi. Selain itu, dengan menyesuaikan amplitudo dan frekuensi ayunan, tukang las dapat secara fleksibel mengontrol bentuk dan kelebihan tinggi lasan untuk memenuhi kebutuhan dan standar pengelasan yang berbeda.

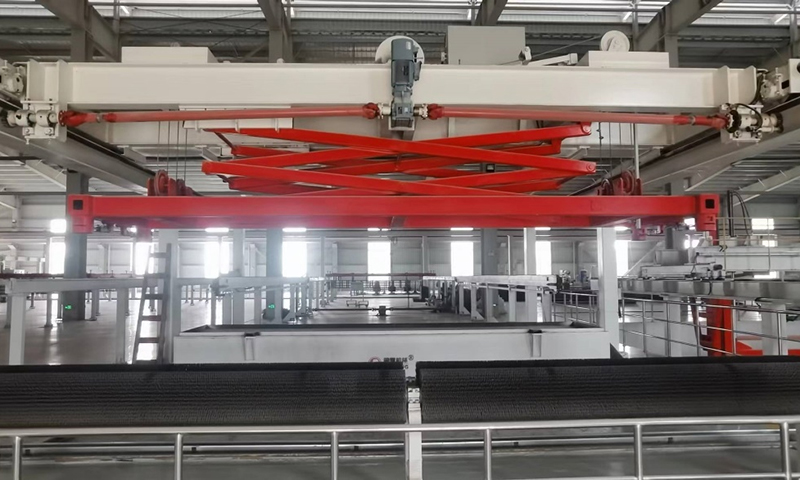

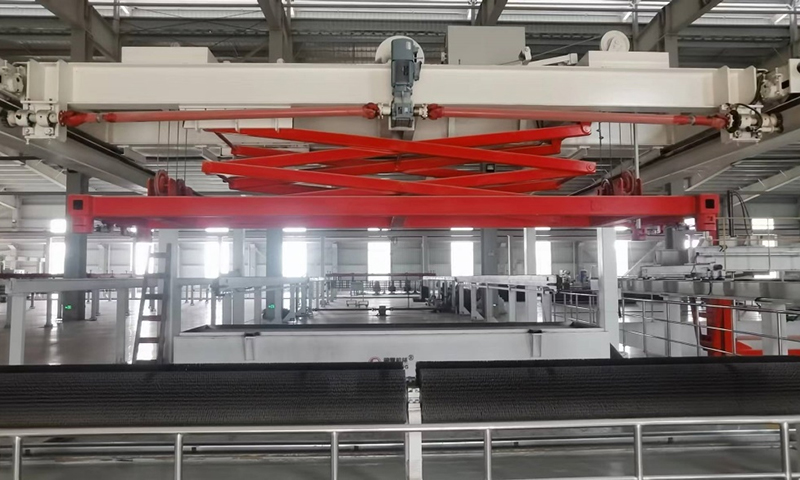

3. Teknologi Pengelasan Otomatis

Dengan pengembangan teknologi otomasi yang berkelanjutan, peralatan pengelasan otomatis telah banyak digunakan dalam produksi industri. Teknologi pengelasan otomatis dapat mencapai kontrol yang tepat dari proses pengelasan, termasuk kontrol tinggi kelebihan lasan, melalui prosedur dan parameter pengelasan yang telah ditentukan. Misalnya, dalam pengelasan TIG otomatis (pengelasan pelindung gas inert tungsten) atau pengelasan mig/mag (pengelasan gas metalurgial), robot pengelasan dapat melakukan pengelasan yang tepat sesuai dengan jalur dan parameter yang ditetapkan untuk memastikan konsistensi dan stabilitas ketinggian kelebihan lasan. Teknologi pengelasan otomatis tidak hanya meningkatkan efisiensi dan kualitas pengelasan, tetapi juga mengurangi ketergantungan pada tingkat keterampilan las.

4. Sumber panas pengelasan terkonsentrasi

Untuk beberapa adegan di mana ketinggian kelebihan las perlu dikontrol secara ketat, metode pengelasan sumber panas terkonsentrasi dapat digunakan. Metode ini mengoptimalkan konfigurasi dan distribusi sumber panas pengelasan sehingga panas pengelasan bertindak lebih terkonsentrasi pada area lasan, sehingga mengurangi dampak termal pada bahan induk di sekitarnya. Pengelasan terkonsentrasi sumber panas tidak hanya dapat mengurangi ketinggian kelebihan lasan, tetapi juga meningkatkan kualitas fusi dan kekuatan lasan. Metode pengelasan terkonsentrasi sumber panas yang umum termasuk teknologi pengelasan berteknologi tinggi seperti pengelasan laser dan pengelasan balok elektron.

5. Perawatan dan Pengujian Pasca-Weld

Selain memilih metode pengelasan yang sesuai, perlakuan dan pengujian pasca-weld juga merupakan tautan penting dalam mengendalikan ketinggian kelebihan lasan. Perawatan pasca-weld mencakup langkah-langkah seperti pembersihan dan penggilingan las. Dengan menghilangkan kotoran dan ketinggian berlebih yang berlebihan pada permukaan las, kualitas penampilan dan akurasi dimensi lasan dipastikan. Pada saat yang sama, teknologi pengujian non-destruktif seperti pengujian ultrasonik dan pengujian radiografi digunakan untuk menguji kualitas internal lasan untuk memastikan bahwa lasan bebas dari cacat seperti retakan dan pori-pori. Langkah -langkah ini membantu segera mendeteksi dan memperbaiki masalah dalam proses pengelasan dan meningkatkan stabilitas dan keandalan kualitas pengelasan.