Pengantar produksi blok AAC

Apa itu blok AAC?

Blok beton aerasi (AAC) autoclaved adalah bahan bangunan yang ringan dan pracetak yang telah digunakan dalam konstruksi selama bertahun -tahun. Diciptakan pada tahun 1920 -an di Swedia, AAC adalah campuran semen, kapur, pasir silika, gipsum, dan air, dengan sejumlah kecil bubuk aluminium ditambahkan sebagai zat berbusa. Campuran ini dituangkan ke dalam cetakan, di mana reaksi kimia antara aluminium dan komponen lainnya menyebabkan bahan mengembang dan membentuk struktur seluler dengan jutaan pori-pori kecil yang diisi udara. Proses ini memberi AAC sifat ringan dan isolasi yang berbeda. Bagian "autoclaved" dari nama mengacu pada proses curing uap bertekanan tinggi yang dialami blok, yang memberi mereka kekuatan dan daya tahan akhir mereka.

Keuntungan menggunakan blok AAC dalam konstruksi

Blok AAC menawarkan sejumlah keunggulan signifikan dibandingkan bahan bangunan tradisional seperti batu bata tanah liat dan blok beton.

Ringan: Kepadatan rendah mereka membuat blok AAC mudah ditangani dan diangkut, mengurangi biaya tenaga kerja dan membuat konstruksi lebih cepat. Ini juga mengurangi beban struktural pada fondasi bangunan, yang dapat menghemat biaya dalam keseluruhan proyek konstruksi.

Insulasi Termal: Struktur AAC yang berpori dan penuh udara menyediakan isolasi termal. Ini membantu mempertahankan suhu dalam ruangan yang stabil, mengurangi kebutuhan akan pemanasan dan pendinginan, yang mengarah pada konsumsi dan biaya energi yang lebih rendah.

Perlawanan Kebakaran: Blok AAC tidak mudah terbakar dan dapat menahan suhu tinggi, memberikan tingkat ketahanan api yang tinggi. Ini meningkatkan keamanan bangunan yang dibangun dengan AAC.

Insulasi suara: Struktur seluler juga memberikan penyerapan suara yang baik, membuat AAC efektif untuk isolasi akustik dan membantu mengurangi transmisi kebisingan.

Ramah lingkungan: Produksi blok AAC menggunakan lebih sedikit energi daripada batu bata yang dipecat tradisional. Selain itu, mereka dibuat dari bahan baku yang tersedia dan tidak beracun dan dapat didaur ulang. Efisiensi energi bangunan yang dibuat dengan AAC juga berkontribusi pada jejak karbon yang lebih rendah.

Daya Daya Daya Tahan dan Perlawanan Hama: Blok AAC tahan terhadap rayap dan hama lainnya, serta busuk dan jamur, memastikan umur panjang untuk struktur.

Permintaan pasar dan potensi pertumbuhan untuk blok AAC

Pasar global untuk blok AAC telah mengalami pertumbuhan yang stabil, didorong oleh beberapa faktor. Meningkatnya fokus pada pembangunan hijau dan praktik konstruksi berkelanjutan telah meningkatkan permintaan bahan ramah lingkungan seperti AAC. Selain itu, meningkatnya kebutuhan akan perumahan yang terjangkau dan efisien di negara-negara berkembang, dikombinasikan dengan meningkatnya kesadaran akan manfaat hemat energi dari AAC, semakin memicu ekspansi pasar. Keserbagunaan dan kemudahan penggunaan blok AAC membuatnya cocok untuk berbagai aplikasi, dari bangunan perumahan dan komersial hingga struktur industri, yang berkontribusi pada potensi pasar yang kuat.

Menyiapkan jalur produksi blok AAC

Bahan Baku: Jenis dan Persyaratan Kualitas

Inti dari produksi blok AAC terletak pada kombinasi yang tepat dari bahan baku. Kualitas dan proporsi masing -masing bahan secara langsung memengaruhi kekuatan, kepadatan, dan sifat termal produk akhir.

Silika: Ini adalah komponen utama, memberikan sebagian besar struktur padat material. Ini biasanya bersumber dari pasir silika berkualitas tinggi, abu terbang (produk sampingan dari pembangkit listrik tenaga batubara), atau terak tanah. Kandungan silika harus tinggi, dan bahannya harus ditumbuk halus untuk memastikan campuran yang halus dan konsisten.

Semen: Semen Portland Biasa (OPC) atau semen berkualitas tinggi yang serupa digunakan sebagai pengikat utama. Ini memberikan kekuatan awal pada campuran sebelum autoklaf dan berkontribusi pada integritas struktural akhir blok.

Kapur: Lime terhidrasi (kalsium hidroksida) bereaksi dengan silika untuk membentuk hidrat kalsium silikat selama proses autoklaf. Reaksi inilah yang memberi AAC kekuatan dan stabilitas jangka panjang. Kapur yang digunakan harus dari kemurnian tinggi.

Gips: Sejumlah kecil gipsum ditambahkan untuk mengontrol waktu pengaturan bubur dan untuk mempromosikan pembentukan struktur kristal yang diperlukan selama penyembuhan.

Bubuk Aluminium: Ini adalah agen ragi atau berbusa utama. Ketika dicampur dengan komponen lain, ia bereaksi dengan elemen alkali (semen dan kapur) untuk menghasilkan gas hidrogen. Gas ini membentuk jutaan gelembung kecil di seluruh bubur, menciptakan struktur aerasi yang khas dari blok AAC. Kehalusan dan kualitas bubuk aluminium sangat penting untuk proses aerasi yang konsisten.

Proses pembuatan: Langkah -langkah terperinci dari pencampuran hingga curing

Produksi blok AAC adalah proses yang berkelanjutan dan sangat terkontrol yang dapat dipecah menjadi beberapa tahap utama.

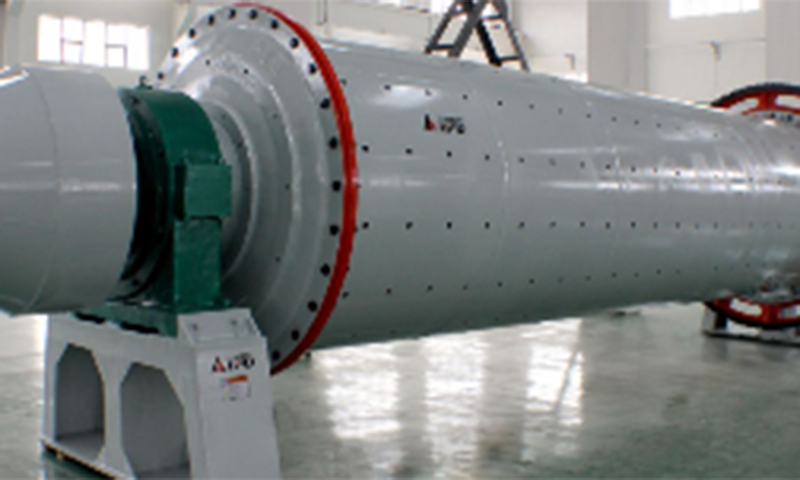

Persiapan Bahan Baku: Semua bahan baku padat, seperti silika, semen, dan kapur, disimpan dalam silo. Silika (pasir atau abu terbang) ditumbuk menjadi bubuk halus di pabrik bola untuk meningkatkan reaktivitasnya.

Pencampuran Bubur: Bahan baku yang disiapkan ditimbang secara akurat dan diangkut ke mixer. Air ditambahkan, dan bahan -bahannya dicampur secara menyeluruh untuk membuat bubur yang homogen. Rasio yang tepat dari masing -masing komponen dikendalikan oleh sistem batching otomatis untuk memastikan konsistensi.

Tuang dan Aerasi: Bubur campuran dituangkan ke dalam cetakan baja besar. Sejumlah kecil bubuk aluminium kemudian ditambahkan, yang segera memulai reaksi kimia. Gas hidrogen yang diproduksi menyebabkan bubur naik, seperti adonan, mengisi cetakan. Proses ini, yang dikenal sebagai "pra-kurus," biasanya memakan waktu beberapa jam.

Pemotongan: Setelah campuran telah dikuatkan menjadi "kue" yang cukup kuat untuk ditangani tetapi masih cukup lunak untuk dipotong, ia diangkat dengan hati -hati dari cetakan. Menggunakan mesin pemotong khusus, kue besar dipotong presisi ke dalam ukuran blok yang diinginkan. Pemotongan ini dapat dilakukan dengan kabel baja atau kombinasi gergaji, memastikan permukaan halus dan dimensi yang akurat.

Autoclaving (curing uap bertekanan tinggi): Blok pemotongan dimuat ke troli dan dipindahkan ke autoclave besar, yang pada dasarnya adalah kompor tekanan industri. Di dalam autoclave, blok mengalami uap jenuh bertekanan tinggi (biasanya pada suhu sekitar 190 ° C dan tekanan 12-13 bar). Proses penyembuhan tekanan tinggi ini mempercepat reaksi kimia, memberikan AAC memblokir struktur kristal akhir yang stabil dan kekuatan luar biasa.

Pemisahan dan Kemasan: Setelah proses autoclaving selesai, blok dihapus, dipisahkan dari troli, dan diperiksa untuk kualitas. Mereka kemudian ditumpuk di atas palet, sering dibungkus menyusut, dan siap untuk transportasi.

Peralatan: Gambaran Umum Mesin Esensial

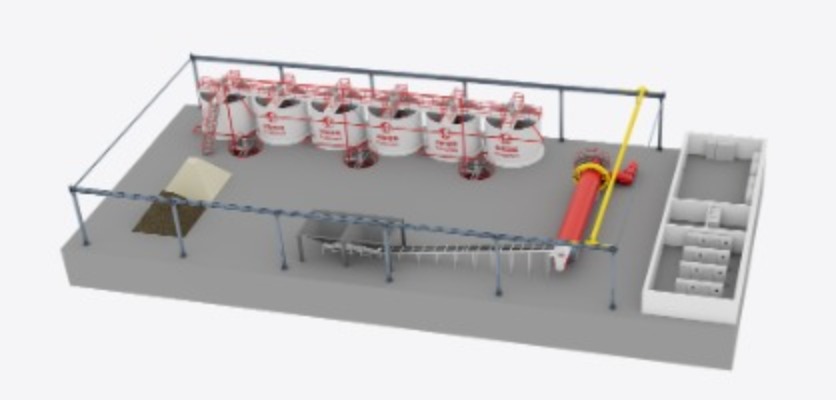

Jalur produksi blok AAC modern bergantung pada berbagai mesin khusus untuk mengotomatisasi dan mengoptimalkan setiap tahap proses.

Sistem pencampuran dan batching: Ini termasuk silo untuk menyimpan bahan baku, timbangan untuk penimbangan yang tepat, dan mixer berkapasitas besar untuk menciptakan bubur.

Mesin pemotong: Mesin untuk memotong kue AAC besar menjadi blok individual dengan akurasi tinggi.

Sistem cetakan: Cetakan baja untuk casting bubur dan sistem penanganan untuk menggerakkan cetakan dan kue yang dipadatkan.

Autoclave: Inti dari pabrik, kapal bertekanan besar di mana curing uap bertekanan tinggi terjadi.

Peralatan penanganan material: Crane overhead, mobil transfer, dan troli sangat penting untuk memindahkan cetakan berat dan blok antara berbagai tahap produksi.

Peralatan penting untuk produksi blok AAC

Sistem pencampuran dan batching

Sistem ini adalah titik awal dari proses produksi, di mana presisi adalah yang terpenting. Ini terdiri dari beberapa silo untuk menyimpan bahan baku curah seperti silika, semen, dan kapur. . Timbangan otomatis dan sistem konveyor menimbang dan mengangkut setiap komponen dalam proporsi yang tepat untuk mixer. Mixer kemudian menggabungkan bahan padat dengan air dan aditif lainnya untuk membuat bubur seragam yang homogen. Sistem canggih menggunakan kontrol komputer untuk memastikan resep yang benar diikuti untuk setiap batch, yang sangat penting untuk konsistensi produk.

Mesin pemotong: Precision and automation

Setelah pra-kurus awal, "kue" besar beton aerasi perlu dipotong menjadi ukuran blok yang dapat dipasarkan. Mesin pemotong bertanggung jawab atas langkah kritis ini. Mesin pemotong modern menggunakan sistem kabel baja berosilasi atau gergaji khusus untuk mengiris kue dengan presisi tinggi. Mereka dapat diprogram untuk memotong blok dari berbagai dimensi, termasuk panjang, lebar, dan ketebalan yang berbeda, secara bersamaan. Otomatisasi pada tahap ini meminimalkan limbah dan memastikan bahwa setiap blok memenuhi spesifikasi ukuran yang tepat, yang penting untuk efisiensi konstruksi dan mengurangi tenaga kerja di tempat.

Mesin cetakan: berbagai jenis dan kapasitas

Cetakan adalah tempat aerasi awal dan pembentukan campuran AAC terjadi. Mereka biasanya besar, bingkai baja persegi panjang. Peran mesin cetakan adalah mengisi cetakan ini dengan bubur yang baru dicampur. Bergantung pada kapasitas pabrik, ini dapat berupa sistem manual atau otomatis yang secara efisien menuangkan dan mentransfer cetakan ke area pra-kurus. Cetakan dirancang untuk demolding cepat setelah kue mencapai konsistensi yang tepat untuk memotong.

Autoclave: Pentingnya dan Spesifikasi

Autoclave bisa dibilang merupakan peralatan penting di seluruh proses. . Ini adalah kapal tekanan silinder yang besar di mana penyembuhan akhir dan penguatan blok AAC terjadi. Blok mengalami uap jenuh bertekanan tinggi pada suhu sekitar 190 ° C. Lingkungan ini memicu reaksi kimia akhir, mengubah bahan baku menjadi bahan yang stabil dan tahan lama dengan kepadatan rendah dan kekuatan tinggi yang khas. Spesifikasi autoclave, seperti ukuran dan tekanan operasi, menentukan volume produksi pabrik dan kualitas produk akhir.

Crane dan peralatan penanganan material

Mengingat berat cetakan dan volume besar blok yang sedang diproses, sistem penanganan material yang kuat sangat penting untuk operasi yang efisien. Ini biasanya termasuk:

Derek overhead untuk mengangkat dan memindahkan cetakan besar.

Transfer mobil untuk mengangkut troli yang dimuat dengan blok dari area pemotongan ke autoclave.

Forklift atau penumpuk otomatis untuk memindahkan blok yang sudah jadi ke area penyimpanan atau pengiriman.

Boiler: uap untuk menyembuhkan

Boiler berkapasitas tinggi adalah komponen penting dari sistem autoclaving. Ini bertanggung jawab untuk menghasilkan uap tekanan tinggi yang diperlukan untuk proses curing. Efisiensi boiler secara langsung berdampak pada konsumsi energi dan biaya operasional pabrik. Insulasi yang tepat dan sistem boiler yang terawat baik adalah kunci untuk mengoptimalkan bagian intensif energi ini dari jalur produksi.

Jalur produksi blok AAC: Panduan langkah demi langkah

Pembuatan blok AAC adalah proses yang menarik yang menggabungkan kimia, teknik, dan otomatisasi. Jalur produksi modern mengatur elemen -elemen ini menjadi aliran tanpa batas, dari bahan baku hingga produk jadi.

Persiapan Bahan Baku

Mencampur dan menuangkan

Pra-kurung

Pemotongan

Autoclaving

Pemisahan dan Pengemasan

Analisis biaya produksi blok AAC

Investasi awal: tanah, mesin, dan konstruksi

Investasi awal untuk menyiapkan Pabrik Jalur Produksi Blok AAC substansial dan mencakup beberapa komponen utama:

Pembebasan Tanah: Ukuran tanah yang dibutuhkan tergantung pada kapasitas produksi pabrik yang direncanakan. Kapasitas yang lebih besar akan membutuhkan lebih banyak ruang untuk penyimpanan bahan baku, fasilitas produksi, penyimpanan barang jadi, dan bangunan administrasi.

Konstruksi pabrik: Ini termasuk biaya membangun gudang pabrik utama, gudang untuk bahan baku dan produk jadi, ruang boiler, gardu listrik, dan blok administratif.

Mesin dan Peralatan: Ini adalah bagian penting dari investasi awal. Biaya sangat bervariasi berdasarkan kapasitas produksi yang diinginkan dan tingkat otomatisasi. Jalur berkapasitas tinggi yang sepenuhnya otomatis akan jauh lebih mahal daripada garis berkapasitas rendah semi-otomatis. Biaya mencakup semua peralatan penting, seperti sistem batching, pabrik bola, mixer, cetakan, mesin pemotong, autoklaf, boiler, dan sistem penanganan material.

Instalasi dan commissioning: Biaya memasang semua mesin dan menugaskan pabrik untuk memastikannya beroperasi dengan benar dan efisien. Ini juga dapat mencakup pelatihan untuk staf operasi.

Dana Kontinjensi: Adalah bijaksana untuk mengesampingkan sebagian dari anggaran (biasanya 10-15%) untuk biaya yang tidak terduga.

Biaya operasional: bahan baku, tenaga kerja, energi, dan pemeliharaan

Setelah pabrik naik dan beroperasi, serangkaian biaya berulang terpisah harus dikelola untuk profitabilitas:

Bahan baku: Ini adalah biaya besar yang berkelanjutan. Biaya bahan baku - silika (pasir atau abu terbang), semen, jeruk nipis, gipsum, dan bubuk aluminium - tunduk pada fluktuasi pasar. Mengamankan pemasok yang andal dan hemat biaya sangat penting.

Tenaga kerja: Biaya mempekerjakan dan mempertahankan tenaga kerja yang terampil, termasuk insinyur, operator mesin, teknisi, dan staf administrasi. Jalur produksi yang lebih otomatis mungkin membutuhkan lebih sedikit buruh tetapi personel teknis yang lebih terampil.

Energi: Produksi AAC adalah proses intensif energi. Biaya energi primer berasal dari listrik yang diperlukan untuk menjalankan berbagai mesin (pabrik, pemotong, konveyor) dan bahan bakar (batubara, gas alam, atau minyak) yang diperlukan untuk boiler untuk menghasilkan uap untuk autoklaf.

Pemeliharaan: Pemeliharaan rutin semua mesin sangat penting untuk mencegah kerusakan dan memastikan efisiensi jangka panjang. Ini termasuk servis rutin dan biaya penggantian suku cadang yang usang.

Utilitas dan overhead: Biaya operasional lainnya termasuk air, pajak, asuransi, dan biaya administrasi.

ROI dan Profitabilitas: Faktor -faktor yang mempengaruhi profitabilitas

Pengembalian investasi (ROI) dan profitabilitas keseluruhan dari lini produksi blok AAC dipengaruhi oleh sejumlah faktor:

Efisiensi Produksi: Memaksimalkan output sambil meminimalkan limbah adalah kuncinya. Jalur produksi yang dirancang dengan baik dengan tingkat otomatisasi yang tinggi dan peralatan yang andal akan memiliki efisiensi produksi yang lebih tinggi.

Harga Pasar: Harga jual blok AAC ditentukan oleh permintaan pasar regional, persaingan, dan biaya bahan bangunan alternatif.

Biaya bahan baku: Manajemen rantai pasokan yang efisien dan kemampuan untuk sumber bahan dengan harga yang kompetitif dapat berdampak signifikan pada garis bawah.

Manajemen Energi: Menerapkan teknologi dan praktik hemat energi dapat membantu mengurangi salah satu biaya operasional terbesar.

Kualitas Produk: Memproduksi blok berkualitas tinggi yang secara konsisten memenuhi standar industri dapat memerintahkan harga yang lebih baik dan membangun reputasi merek yang kuat.

Pertimbangan utama untuk memilih jalur produksi blok AAC

Kapasitas: Pencocokan produksi dengan permintaan pasar

Level Otomasi: Menyeimbangkan biaya dan efisiensi

Teknologi: Kemajuan terbaru dalam produksi blok AAC

Reputasi Pemasok: Memilih produsen peralatan yang andal

Kontrol kualitas di manufaktur blok AAC

| Tahap kontrol kualitas | Tes / poin utama | Tujuan / fokus | Masalah & Pencegahan Umum |

|---|---|---|---|

| Inspeksi Bahan Baku | Kewajiban pasir silika, kemurnian jeruk nipis, kualitas semen | Pastikan bahan baku memenuhi spesifikasi | Bahan di bawah standar dapat menyebabkan kekuatan atau kepadatan yang tidak rata, mempengaruhi kualitas produk akhir |

| Akurasi dimensi | Ukur panjang, lebar, tinggi (± 1,5 mm) | Pastikan kesesuaian yang tepat dalam konstruksi dan mengurangi penggunaan mortir | Mesin pemotongan yang kurang dikalibrasi atau ekspansi “kue hijau” yang tidak rata |

| Kekuatan tekan | Uji kapasitas bantalan beban dalam mesin kompresi | Pastikan keamanan untuk dinding penahan beban atau non-beban | Rasio bahan baku yang salah atau kondisi autoklaf yang tidak stabil |

| Kepadatan kering | Biasanya 400–800 kg/m³ | Mengevaluasi sifat ringan dan isolasi | Rasio campuran yang tidak konsisten atau suhu/tekanan autoklaf yang tidak merata |

| Konduktivitas termal | Ukur resistansi perpindahan panas | Menilai kinerja isolasi | Inkonsistensi material atau autoklaf yang tidak tepat |

| Mengeringkan penyusutan | Ukur penyusutan setelah pengeringan | Mencegah retak dinding | Campuran, pemotongan, atau penyembuhan yang tidak tepat |

| Penyerapan air | Ukur penyerapan air | Pastikan kinerja dan daya tahan | Penyerapan tinggi mengurangi daya tahan jangka panjang |

| Pengujian produk jadi | Pengujian sampel dari semua sifat utama per batch | Merekam data dan menganalisis tren | Mengabaikan pengujian dapat menunda deteksi cacat |

Kesimpulan

Industri blok AAC berada di jalur inovasi berkelanjutan, didorong oleh dorongan global untuk keberlanjutan, meningkatkan permintaan untuk perumahan yang terjangkau, dan kemajuan teknologi yang cepat. Tren ini membentuk kembali bagaimana blok AAC diproduksi dan digunakan, menjanjikan masa depan yang lebih efisien dan ramah lingkungan untuk sektor konstruksi.

Kemajuan Teknologi: Otomatisasi dan AI

Otomatisasi dan Robotika Lanjutan: Sementara otomatisasi sudah menjadi fitur utama tanaman AAC modern, generasi berikutnya akan melihat robotika yang lebih canggih. Robot akan melakukan tugas yang lebih luas, dari penanganan material yang tepat dan menumpuk hingga pengemasan yang kompleks dan inspeksi kualitas. Ini mengurangi kesalahan manusia, meningkatkan kecepatan produksi, dan meningkatkan keamanan.

Kontrol kualitas yang digerakkan AI: AI dan Machine Learning akan merevolusi kontrol kualitas. . Sistem bertenaga AI dengan kamera dan sensor resolusi tinggi akan dapat secara instan mendeteksi bahkan sedikit cacat pada blok saat mereka bergerak ke bawah jalur produksi. Ini memungkinkan penyesuaian waktu nyata untuk proses, memastikan kualitas yang konsisten dan meminimalkan limbah.

Pemeliharaan Prediktif: Alih -alih mengikuti jadwal pemeliharaan tetap, AI dan analitik data akan memungkinkan pemeliharaan prediktif. Sensor pada peralatan akan memantau kinerja dan memprediksi kapan komponen cenderung gagal, memungkinkan pemeliharaan proaktif sebelum gangguan yang mahal terjadi.

Praktik Berkelanjutan: Inovasi dalam Produksi Ramah Lingkungan

Bahan limbah sebagai bahan baku: Penelitian sedang berlangsung untuk meningkatkan penggunaan bahan daur ulang dan produk sampingan industri. Penggunaan fly ash sudah umum, tetapi inovasi di masa depan mungkin termasuk menggabungkan aliran limbah lainnya seperti kaca yang dihancurkan atau jenis plastik tertentu untuk membuat bahan hibrida yang ramah lingkungan dan berkinerja tinggi.

Konsumsi energi yang lebih rendah: Pabrik di masa depan akan fokus pada mengoptimalkan penggunaan energi, terutama dalam proses autoklaf intensif energi. Inovasi dalam teknologi boiler dan sistem pemulihan panas limbah akan sangat penting dalam mengurangi permintaan energi keseluruhan pabrik.

Produksi Netral Karbon: Tujuan akhir bagi industri ini adalah untuk mencapai produksi karbon-netral. Ini dapat melibatkan penggunaan sumber energi terbarukan untuk memberi daya pada pabrik, menyiram emisi karbon, dan mengembangkan resep baru yang menggunakan pengikat karbon rendah.