Perkembangan Lini produksi blok AAC mewakili evolusi penting dalam manufaktur bahan bangunan modern. Berpusat pada otomatisasi, efisiensi energi, dan bahan konstruksi berkelanjutan, sistem ini mengubah bahan mentah umum menjadi blok ringan dan berkinerja tinggi yang cocok untuk beragam aplikasi arsitektur.

Memahami Lini Produksi Blok AAC

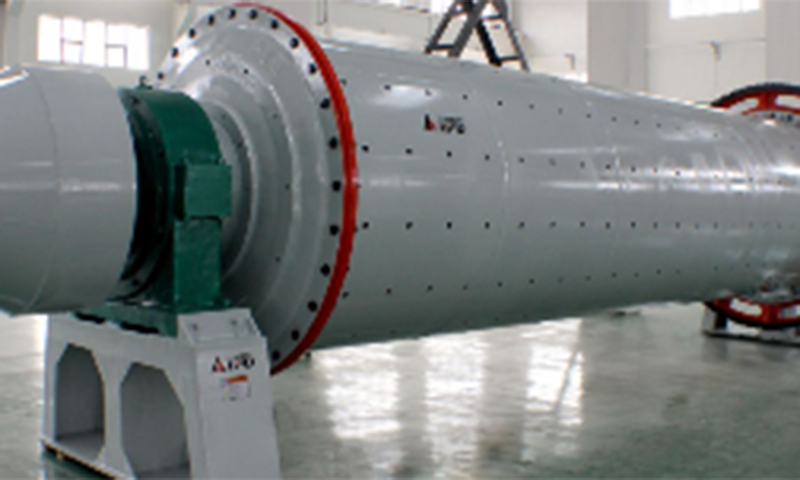

Lini produksi blok AAC mengacu pada sistem manufaktur terintegrasi penuh yang dirancang untuk memproduksi blok beton aerasi yang diautoklaf. Prosesnya meliputi batching, pencampuran, penuangan, pre-curing, pemotongan, autoklaf, dan pengemasan. Setiap fase dikoordinasikan melalui otomatisasi untuk memastikan konsistensi dan akurasi dimensi. Berbeda dengan produksi beton tradisional, mesin pembuat blok AAC menggunakan kombinasi unik kapur, semen, fly ash, bubuk aluminium, dan air untuk membentuk beton aerasi melalui reaksi kimia yang terkendali.

Lini ini bukan sekadar seperangkat mesin namun merupakan proses sistematis yang dioptimalkan untuk penghematan energi dan efisiensi material. Integrasi sensor dan pengontrol logika terprogram (PLC) memungkinkan pemantauan berkelanjutan dan penyesuaian otomatis selama setiap fase produksi. Hasilnya adalah pabrik pembuatan blok AAC yang andal dan berefisiensi tinggi yang mampu mempertahankan kepadatan, bentuk, dan kekuatan blok yang seragam di seluruh batch.

Fitur Inti: Sistem Otomasi dan Dampaknya

Otomatisasi adalah ciri khas pabrik AAC modern. Ini mengurangi kesalahan manusia, meningkatkan stabilitas produksi, dan meminimalkan limbah. Dari penanganan material hingga proses curing, lini produksi blok AAC yang sepenuhnya otomatis memastikan bahwa setiap langkah memenuhi parameter kualitas dengan intervensi manual minimal.

Dalam pembuatan blok tradisional, ketidakkonsistenan sering terjadi karena variasi rasio pencampuran dan waktu pengawetan. Otomatisasi mengatasi masalah ini dengan mendigitalkan kontrol atas input bahan mentah, waktu reaksi, dan manajemen suhu. Selain itu, sistem umpan balik otomatis mendeteksi penyimpangan dan memperbaikinya secara real-time.

Proses otomasi meningkatkan efisiensi dalam beberapa dimensi:

Presisi: Pengukuran kapur, semen, dan abu terbang yang tepat mencegah ketidakseimbangan material.

Optimasi Waktu: Produksi berkelanjutan meminimalkan waktu menganggur dan mempercepat siklus produksi.

Efisiensi Energi: Sistem otomatis menyesuaikan suhu dan tekanan dalam autoklaf, sehingga mengurangi penggunaan energi yang tidak perlu.

Konsistensi Kualitas: Aerasi dan pengawetan yang seragam menjamin kepadatan dan kekuatan tekan yang terstandarisasi.

Ikhtisar Proses Produksi

Untuk lebih memahami logika otomatisasi, tabel berikut mengilustrasikan tahapan utama proses produksi blok AAC dan mekanisme kontrolnya masing-masing dalam pengaturan otomatis:

| Panggung | Deskripsi Proses | Fungsi Otomatisasi | Hasil |

|---|---|---|---|

| Persiapan Bahan Baku | Kapur, semen, dan fly ash diukur dan dicampur | Sistem batching dan feeding otomatis | Proporsi campuran yang akurat |

| Pencampuran Bubur | Bubuk aluminium dan air dimasukkan | Kontrol kecepatan dan waktu pencampuran digital | Reaksi aerasi yang stabil |

| Menuangkan dan Menyembuhkan Sebelumnya | Bubur dituangkan ke dalam cetakan untuk pemuaian | Sensor suhu dan kelembaban | Ekspansi blok seragam |

| Pemotongan | Massa setengah padat dipotong menjadi ukuran standar | Bingkai pemotongan yang dipandu PLC | Dimensi blok yang tepat |

| Autoklaf | Blok disembuhkan di bawah tekanan uap | Unit kontrol tekanan dan waktu | Peningkatan kekuatan dan daya tahan |

| Kemasan | Blok yang sudah jadi ditumpuk dan dikemas | Sistem penanganan robot | Kesiapan logistik yang efisien |

Masing-masing tahapan ini dioptimalkan untuk produktivitas. Sinkronisasi antara gerakan mekanis dan kontrol digital memastikan stabilitas operasional. Ketepatan seperti itu mengurangi kehilangan energi dan pemborosan material, sehingga meningkatkan profil keberlanjutan pabrik manufaktur blok AAC.

Keuntungan Lingkungan dan Ekonomi

Lini produksi blok AAC berkontribusi terhadap perlindungan lingkungan dan pengurangan biaya secara bersamaan. Proses produksi menghasilkan limbah minimal, dan bahan sisa dapat didaur ulang kembali menjadi campuran. Mesin blok beton aerasi yang diautoklaf mengkonsumsi lebih sedikit energi per unit produk dibandingkan dengan batu bata tradisional, menjadikannya pilihan yang lebih disukai untuk konstruksi rendah karbon.

Selain itu, sifat ringan dari blok AAC mengurangi biaya transportasi dan beban struktural pada bangunan. Sistem otomasi berkontribusi lebih jauh terhadap keberlanjutan dengan mengurangi ketergantungan tenaga kerja dan memastikan siklus operasi yang hemat energi. Sinergi antara kinerja lingkungan dan otomatisasi menempatkan lini produksi blok AAC sebagai investasi masa depan bagi produsen bahan konstruksi.

Integrasi Teknologi dan Kontrol Cerdas

Peralatan produksi blok AAC yang canggih kini menggabungkan teknologi manufaktur cerdas. Sensor cerdas memantau data produksi secara real-time, memungkinkan pemeliharaan prediktif dan optimalisasi proses. Penggunaan sistem Internet of Things (IIoT) industri memungkinkan pengawasan jarak jauh dan analisis data, memastikan bahwa pabrik AAC beroperasi sesuai parameter.

Khususnya, bagian pemotongan otomatis dan autoklaf mendapat manfaat besar dari integrasi ini. Algoritme pembelajaran mesin dapat memprediksi tingkat perluasan blok dan menyesuaikan volume cetakan, sehingga meminimalkan produk cacat. Demikian pula, kurva suhu dan tekanan dalam autoklaf dianalisis secara terus menerus untuk menjaga konsistensi pengawetan. Otomatisasi cerdas seperti itu meningkatkan standar kualitas keseluruhan pabrik pembuatan blok AAC.

Efisiensi Produksi dan Pengendalian Mutu

Kontrol kualitas dalam produksi blok AAC bergantung pada keakuratan otomatisasi. Sistem pemantauan digital memastikan kepadatan dan kekuatan tekan yang seragam di seluruh produk. Dengan mengurangi variasi dalam pengumpanan bahan mentah dan waktu reaksi, lini produksi blok AAC yang sepenuhnya otomatis meminimalkan penolakan dan meningkatkan laju keluaran.

Untuk menjaga kualitas yang konsisten, sistem menerapkan kontrol loop tertutup di setiap tahap. Sensor mendeteksi anomali dalam viskositas bubur, pembentukan gas, atau toleransi pemotongan dan secara otomatis menyesuaikan parameter yang relevan. Tingkat kendali ini memungkinkan produsen memproduksi blok yang secara konsisten memenuhi standar bangunan internasional.

Keunggulan Komparatif dibandingkan Sistem Tradisional

Dibandingkan dengan produksi balok beton konvensional, pabrik AAC otomatis menawarkan tingkat efisiensi dan keberlanjutan yang lebih tinggi. Lini produksi balok beton ringan tidak hanya mengurangi biaya produksi tetapi juga meningkatkan kinerja konstruksi.

Manfaat komparatifnya dapat diringkas sebagai berikut:

| Aspek | Jalur Blok Tradisional | Lini Produksi Blok AAC |

|---|---|---|

| Penggunaan Energi | Tinggi (pengeringan berbasis tungku) | Rendah (sistem autoklaf uap) |

| Efisiensi Bahan | Sedang | Tinggi, karena kontrol otomatisasi |

| Persyaratan Tenaga Kerja | Keterlibatan manual yang tinggi | Minimal karena otomatisasi |

| Berat Blok | Berat | Ringan, penanganan mudah |

| Dampak Lingkungan | Emisi CO₂ yang tinggi | Bahan rendah emisi dan dapat didaur ulang |

Prospek Masa Depan Produksi Blok AAC

Pergeseran global menuju praktik konstruksi berkelanjutan terus meningkatkan permintaan lini produksi blok AAC. Sistem masa depan diharapkan dapat mengintegrasikan lebih banyak kecerdasan digital, meningkatkan presisi, dan lebih mengurangi biaya operasional. Perkembangan dalam otomatisasi proses, seperti deteksi cacat secara real-time dan algoritma kontrol adaptif, akan menjadikan pabrik AAC lebih otonom dan hemat sumber daya.

Selain itu, sistem mesin pembuat blok AAC modular kemungkinan akan mendominasi pasar, memungkinkan pengaturan produksi terukur yang disesuaikan dengan ukuran proyek yang berbeda. Penerapan energi terbarukan untuk autoklaf dan solusi logistik cerdas akan semakin menyelaraskan produksi blok AAC dengan gerakan manufaktur ramah lingkungan.

Kesimpulan

Lini produksi blok AAC, yang ditentukan oleh sistem manufaktur otomatisnya, menandai era baru dalam industri bahan bangunan. Dengan menggabungkan presisi, efisiensi, dan tanggung jawab terhadap lingkungan, hal ini membangun landasan berkelanjutan untuk konstruksi modern. Keunggulannya yang didorong oleh otomatisasi—mulai dari manajemen sumber daya hingga jaminan kualitas—menempatkannya sebagai solusi penting untuk produksi dengan efisiensi tinggi dan berdampak rendah.